Inspection station d’épuration, sécurisez vos cuves.

L’essentiel à retenir : la pérennité des ouvrages d’assainissement exige une surveillance structurelle dépassant le simple contrôle visuel. L’intégration de méthodes non destructives, telles que l’inspection vidéo ou acoustique, détecte les corrosions invisibles pour anticiper les défaillances. Cette stratégie de maintenance prédictive assure la conformité réglementaire et sécurise durablement les installations contre les risques de pollution majeurs.

La corrosion sous-jacente ou les micro-fissures du béton compromettent-elles la conformité réglementaire de votre inspection station d’épuration tout en exposant vos installations critiques à des risques de défaillance structurelle ? Cette analyse technique détaille les méthodologies de contrôle non destructif indispensables pour qualifier précisément l’intégrité des cuves et réservoirs, en dépassant les limites inhérentes aux simples diagnostics visuels de surface. Identifiez les leviers technologiques actuels, de la vidéo HD aux tests d’étanchéité, pour transformer vos obligations de surveillance périodique en une stratégie de maintenance prédictive durable et économiquement maîtrisée.

- Au-delà des apparences : les enjeux cachés de l’intégrité des cuves

- Les méthodes modernes pour sonder le cœur des ouvrages

- De l’inspection ponctuelle à la maintenance prédictive

Au-delà des apparences : les enjeux cachés de l’intégrité des cuves

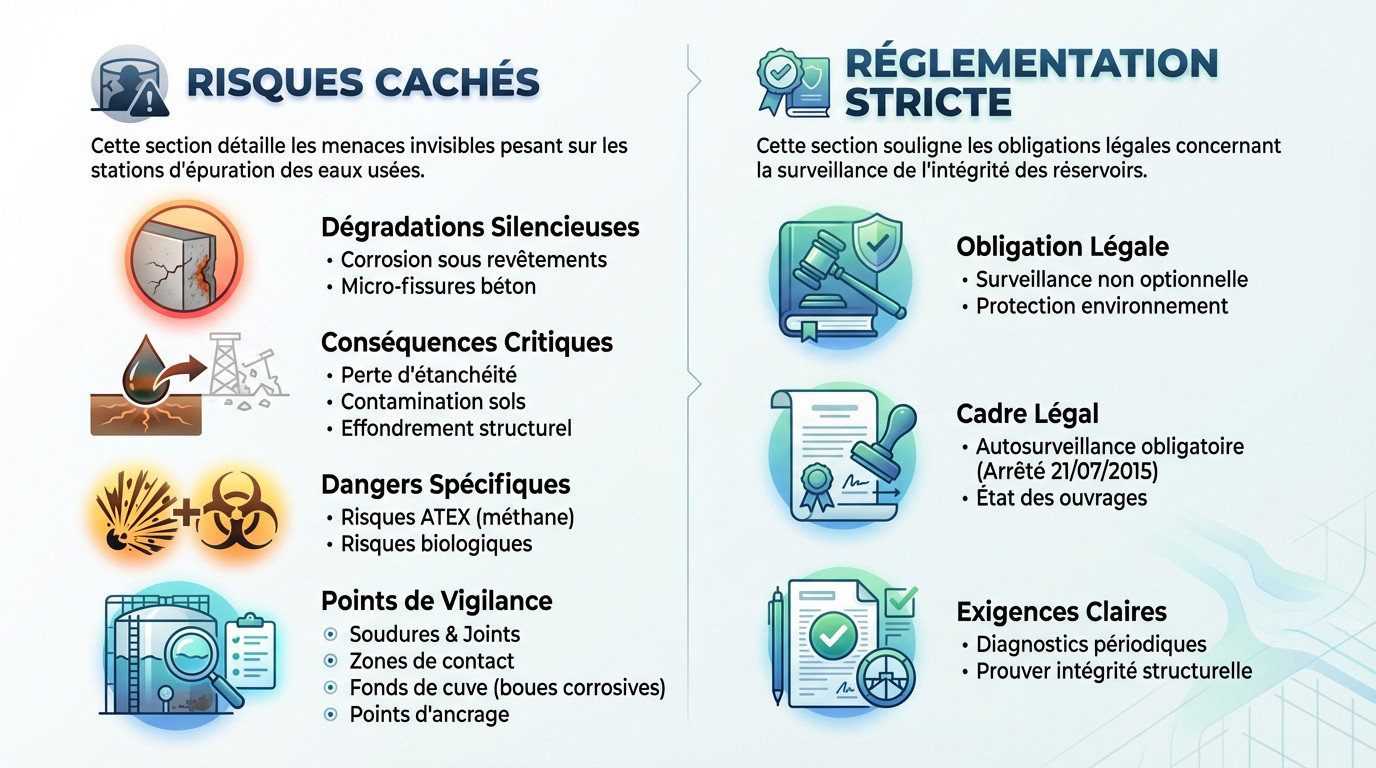

Les risques invisibles qui menacent les stations d’épuration

Les ouvrages de traitement vieillissent souvent mal. La corrosion attaque sournoisement sous les revêtements, tandis que le béton développe des micro-fissures. Rien ne se voit à l’œil nu, pourtant le danger est là.

Une perte d’étanchéité entraîne une pollution des sols immédiate. Pire, la structure peut céder brutalement sans préavis.

L’atmosphère confinée aggrave la situation. Les gaz de fermentation comme le méthane créent des risques ATEX mortels. Une simple étincelle suffit pour tout détruire. Les agents biologiques menacent aussi la santé directe des techniciens intervenants.

- Les soudures et les joints d’assemblage.

- Les zones de contact entre différents matériaux.

- Les fonds de cuve où s’accumulent les boues corrosives.

- Les points d’ancrage et les supports d’équipements.

La réglementation impose une surveillance rigoureuse

Inspecter n’est pas un luxe, c’est la loi. Les normes environnementales se sont durcies drastiquement. Vous ne pouvez plus ignorer l’état réel de vos infrastructures.

L’autosurveillance est stricte selon l’Arrêté du 21 juillet 2015. Ce texte encadre la performance épuratoire et la solidité des ouvrages. Il faut tout documenter. L’ignorance n’est pas une excuse valide devant la DREAL.

La réglementation exige des preuves d’intégrité structurelle régulières. Les exploitants doivent démontrer l’absence de fuites. Une inspection station d’épuration négligée coûte cher en sanctions administratives.

Les méthodes modernes pour sonder le cœur des ouvrages

Les risques actuels imposent une vigilance constante. Voyons comment les technologies modernes dépassent désormais la simple inspection visuelle.

Contrôles non destructifs : voir l’invisible

Les contrôles non destructifs (CND) diagnostiquent l’état des matériaux sans les endommager. Ils repèrent les défauts invisibles tout en préservant l’intégrité structurelle.

Les tests acoustiques détectent les fuites par leur signature sonore, tandis que les tests hydrauliques valident l’étanchéité globale. Ce duo technique sécurise le diagnostic.

Ces données quantifiables sont la base des solutions complètes pour l’inspection et la recherche de fuites. Une inspection station d’épuration fiable exige cette précision chiffrée.

| Méthode | Objectif principal | Avantage clé | Limite |

|---|---|---|---|

| Inspection Vidéo HD | Détecter défauts de surface | Image précise et localisée | Ne voit pas à travers les revêtements |

| Test Acoustique | Détecter les fuites actives | Sensible aux microfuites, sans arrêt | Sensible au bruit ambiant |

| Test Hydraulique | Valider l’étanchéité globale | Résultat binaire clair | Nécessite la mise hors service |

L’inspection vidéo : l’œil de l’expert en zone confinée

L’inspection vidéo est l’outil de première ligne. Les caméras actuelles ne font pas que filmer : elles documentent et mesurent les défauts avec une précision redoutable.

Pour les grands volumes comme les digesteurs, on utilise des caméras PTZ (Pan-Tilt-Zoom) comme la PCAM-60PTZ. Elles explorent chaque recoin grâce à un angle de vue total.

Les rapports suivent des standards stricts, comme la norme NF EN 13508-2. Cela garantit un suivi objectif et permet une maintenance vraiment prédictive.

De l’inspection ponctuelle à la maintenance prédictive

La maintenance préventive, un investissement rentable

Attendre la rupture pour réparer ? C’est la maintenance corrective, la plus coûteuse. À l’inverse, l’inspection avancée des cuves et réservoirs en station d’épuration bloque le problème à la source. Prévenir coûte moins que subir.

Un plan d’inspection régulier lisse vos dépenses sur l’année. Vous évitez ces arrêts d’urgence brutaux qui paralysent l’exploitation quand on s’y attend le moins.

Parlons argent. Anticiper une reprise de revêtement est une charge gérable. Gérer une fuite, une pollution et reconstruire la structure ? C’est un désastre financier. Le choix est vite fait.

- Un calendrier d’inspections calé sur l’âge et le type d’ouvrage.

- L’usage de caméras d’inspection pour un suivi visuel constant.

- L’historisation des rapports pour traquer l’évolution des défauts.

- La budgétisation anticipée des travaux de réfection nécessaires.

Intégrer les données d’inspection à la vidéogestion

L’inspection des cuves ne doit pas rester une action isolée. Elle doit alimenter directement le système de monitoring global de votre station. Voyez plus large.

Les données issues des inspections — rapports vidéo, mesures d’épaisseur — pèsent aussi lourd que vos mesures de débit ou de qualité de l’eau. Ne les négligez pas.

Croiser les données structurelles avec le fonctionnement permet une gestion proactive. Les exploitants anticipent ainsi les pannes et planifient les interventions avec une efficacité redoutable. C’est l’avenir des STEP.

- Cartographie des zones de corrosion avec leur taux d’évolution.

- Localisation GPS précise des fissures ou défauts d’étanchéité.

- Évaluation du niveau d’accumulation de boues ou sédiments.

- Alertes automatiques dès qu’un seuil de dégradation est atteint.

L’intégrité des cuves en station d’épuration repose sur une surveillance technique rigoureuse. Au-delà des obligations réglementaires, l’expertise en contrôles non destructifs et inspection vidéo garantit la pérennité de vos ouvrages. Anticiper les dégradations par une maintenance prédictive sécurise vos installations tout en optimisant durablement les coûts d’exploitation et la protection environnementale.